Продукция

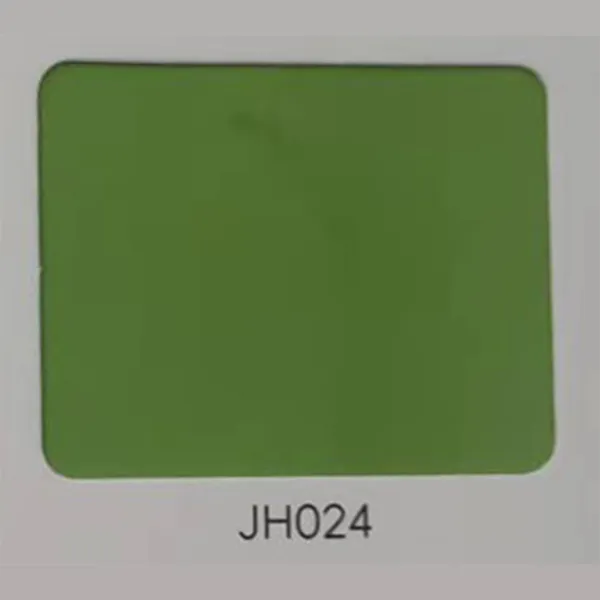

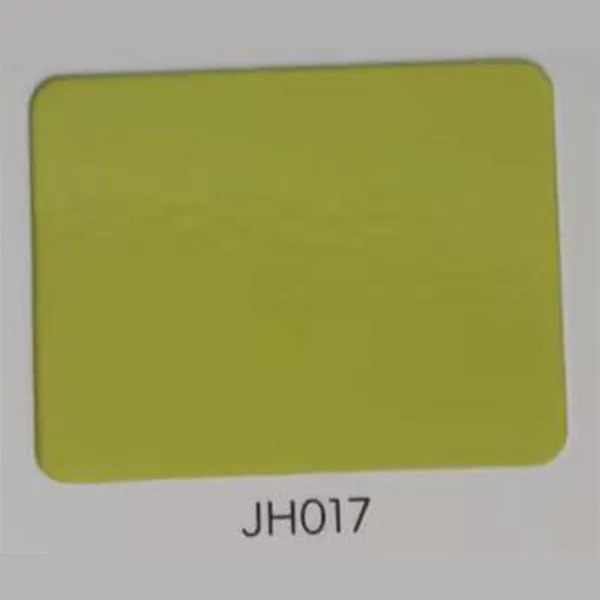

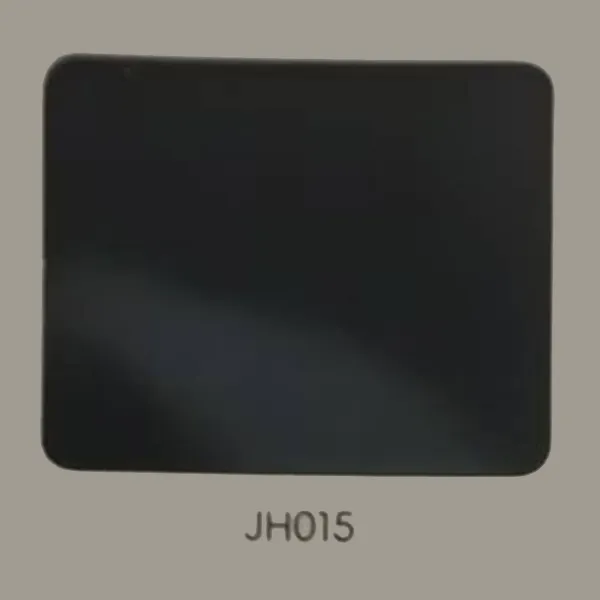

Порошковое покрытие дорожных столбиков

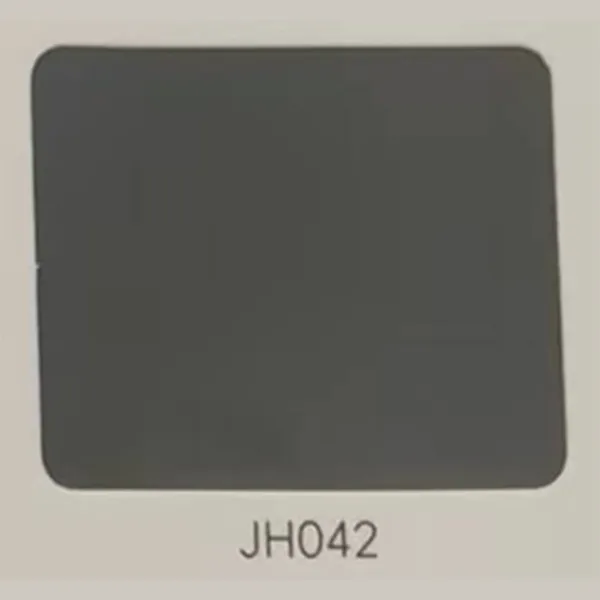

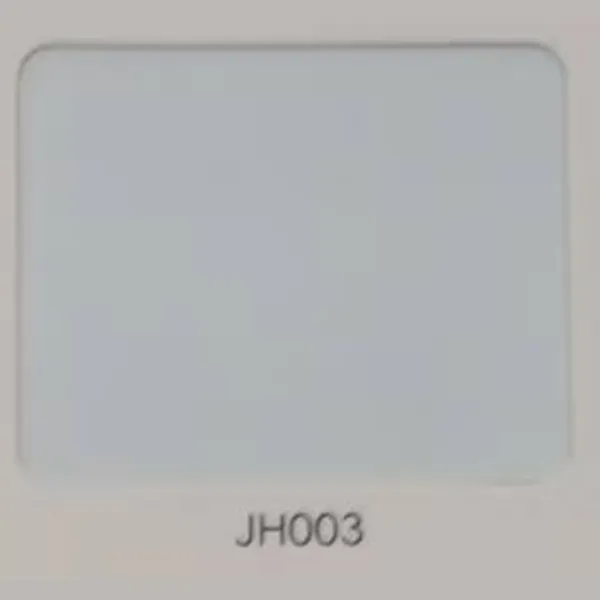

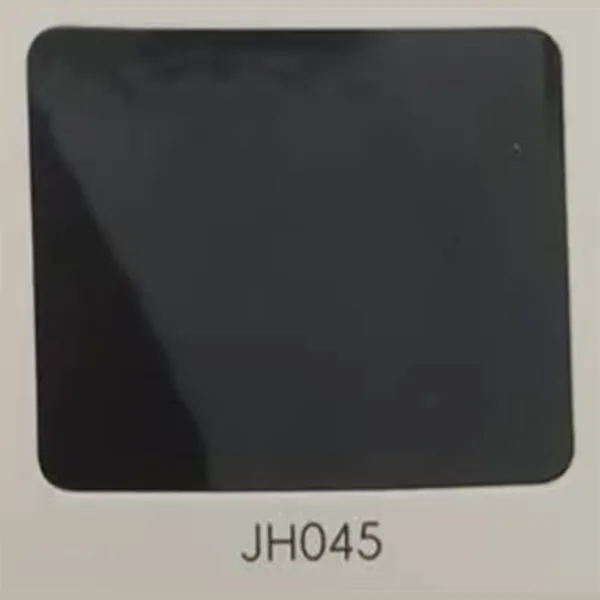

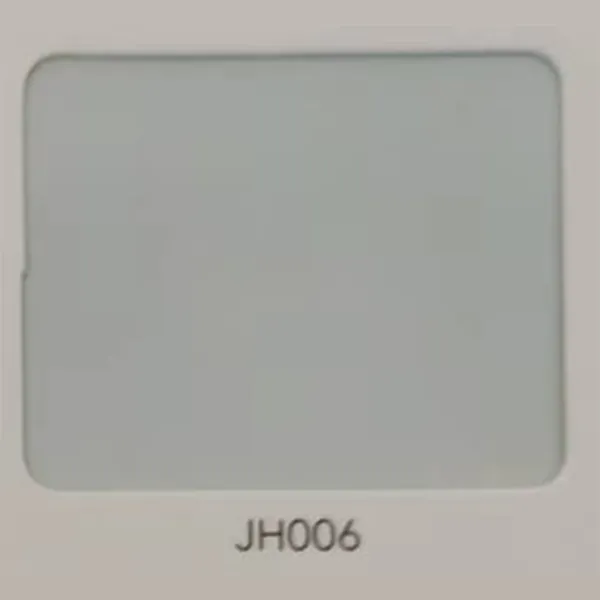

Процесс нанесения порошкового покрытия в основном состоит из пяти основных этапов: предварительная обработка, электростатическое распыление, отверждение при высокой температуре, охлаждение и декоративная отделка. С помощью физико-химических методов достигается равномерная адгезия порошка, образующая плотное и прочное покрытие.

Описание

маркер

Информация о продукте

Процесс нанесения порошкового покрытия в основном состоит из пяти основных этапов: предварительная обработка, электростатическое распыление, отверждение при высокой температуре, охлаждение и декоративная отделка. С помощью физико-химических методов достигается равномерная адгезия порошка, образующая плотное и прочное покрытие.

Основные этапы и ключевые моменты

1.Предварительная обработка.

Обеспечивает чистоту поверхности заготовки и улучшает адгезию покрытия, включая:

Обезжиривание: погружение в щелочной раствор для удаления масляных загрязнений (5–15 минут).

Удаление ржавчины: кислотное травление или механические методы для устранения коррозии.

Фосфатирование/пассивация: образование коррозионно-стойкой фосфатной пленки (35–55 °C, 3–10 минут).

2.Электростатическое напыление.

Порошковое покрытие прилипает к заземленной поверхности заготовки за счет высоковольтного электростатического притяжения (60–100 кВ), а система рекуперации позволяет повторно использовать порошок.

3.Высокотемпературное отверждение.

Заготовки нагреваются до 180–200 °C в отверждающей печи и выдерживаются в течение 15 минут, в результате чего порошок плавится и растекается, образуя плотное покрытие.

4.Охлаждение.

Естественное или принудительное охлаждение стабилизирует свойства покрытия.

Высокая эффективность и экологичность: степень рекуперации порошка превышает 99%, что сводит к минимуму количество отходов.

Превосходные эксплуатационные характеристики: покрытие обладает коррозионной стойкостью и высокой адгезией, толщина пленки обычно составляет 60–80 мкм.